توضیحات

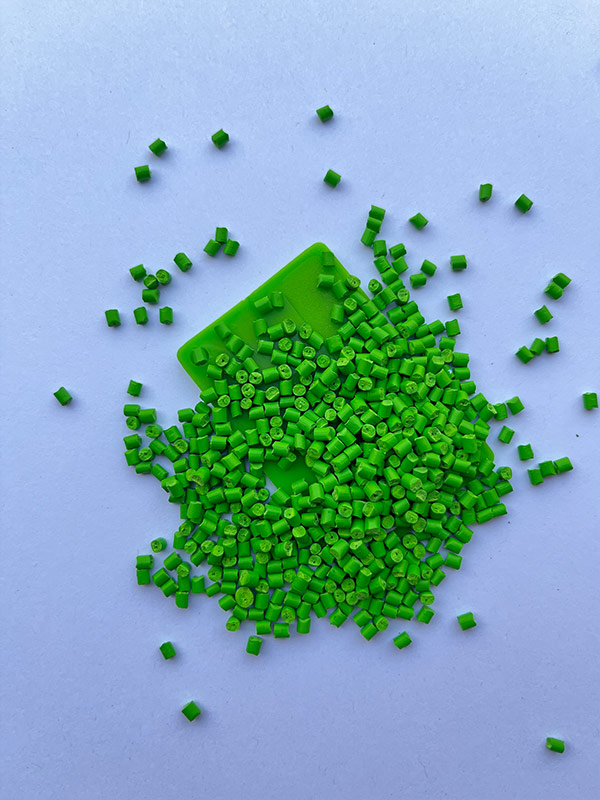

مستربچ سبز (Green Masterbatch)

مستربچ سبز یکی از آن انتخابهایی است که هم در خط تولید به چشم میآید و هم روی محصول نهایی “حس” رنگ را کامل میکند؛ از فیلمهای بستهبندی و کیسههای فروشگاهی گرفته تا قطعات تزریقی لوازم خانگی و حتی برخی قطعات صنعتی، رنگ سبز همیشه پای یک پیام وسط است: تازگی، سلامت، یا هویت برند. چیزی که خیلیها در نگاه اول نمیبینند، نقش پیگمنتهاست؛ همین ذرات رنگی اگر درست انتخاب و خوب پخش نشوند، نتیجه میشود رگهافتادن، کدر شدن یا تغییر رنگ بعد از چند ماه زیر نور. من بارها دیدهام تولیدکنندهای که فقط با دیدن یک نمونه خوشرنگ تصمیم گرفته، اما بعد از تولید انبوه تازه متوجه شده رنگ در ضخامتهای مختلف یکدست نیست! برای همین، قبل از خرید مستربچ سبز بهتر است کنار ظاهر، روی کیفیت پراکندگی و پایداری رنگ هم حساس باشید—چون همین جزئیات مستقیم روی قیمت مستربچ سبز هم اثر میگذارد. حتی در مجله رایان بسپار هم معمولاً تأکید میشود که انتخاب آگاهانهی فرمول و کنترل کیفیت، هزینهی دوبارهکاری و مرجوعی را کم میکند؛ و راستش این توصیه کاملاً واقعی است.

مستربچ سبز چیست؟

مستربچ سبز یک ترکیب آمادهی رنگی است که تولیدکنندهها آن را همراه پلیمر پایه (مثل PP یا PE) وارد دستگاه میکنند تا محصول نهایی، رنگ سبز یکنواخت و کنترلشده بگیرد. این ماده معمولاً از پیگمنت سبز + رزین حامل (Carrier) + مقدار مشخصی افزودنی ساخته میشود تا رنگ خوب پخش شود و در فرآیند تولید به دردسر نیفتد. به زبان سادهتر: بهجای اینکه رنگدانه خام را جداگانه درگیر کنید، مستربچ سبز کار را تمیزتر و قابلپیشبینیتر جلو میبرد.

تعریف و ترکیب اصلی

مستربچ سبز معمولاً سه جزء اصلی دارد: پیگمنت سبز برای ایجاد رنگ، رزین پایه برای سازگاری با پلیمر محصول، و افزودنیها (مثل پایدارکننده نوری یا روانکننده) که کمک میکنند رنگ بهتر پخش شود و کیفیت نهایی ثابت بماند.

کاربرد مستربچ سبز در محصولات پلاستیکی

- فیلم و ورقهای بستهبندی (نایلون، شیرینگ، استرچ) برای ایجاد رنگ سبز یکدست در ضخامتهای مختلف

- قطعات تزریقی مثل بدنه لوازم خانگی، درپوشها، قطعات مصرفی و بدنه ابزار

- لوله و اتصالات پلیمری در برخی کاربردهای ساختمانی یا صنعتی که کد رنگ اهمیت دارد

- قطعات بادی و ظروف پلاستیکی مثل بطریها و گالنها (بسته به نوع پلیمر و فرمول)

- محصولات کشاورزی مثل فیلم گلخانه، نوارهای بستهبندی یا قطعات سبک که رنگ سبز رایج است

ترکیبات اصلی مستربچ سبز

مستربچ سبز معمولاً از سه بخش اصلی تشکیل میشود و کیفیت نهایی آن دقیقاً به همین ترکیبها و نسبتها بستگی دارد. اگر یکی از این بخشها ضعیف انتخاب شود، نتیجه میتواند رگهدار شدن رنگ، تغییر تهرنگ در حرارت، یا کم شدن دوام رنگ زیر نور باشد.

پیگمنت سبز

پیگمنت، رنگ سبز را میسازد و تناژ نهایی را تعیین میکند. نوع پیگمنت روی شدت رنگ، یکنواختی و حتی مقاومت در برابر حرارت و نور اثر مستقیم دارد.

رزین پایه (Carrier Resin)

رزین حامل کمک میکند پیگمنت بهخوبی داخل پلیمر پخش شود. انتخاب درست Carrier (مثلاً PP برای محصولات PP و PE برای محصولات PE) معمولاً خروجی یکدستتر و مشکل کمتر در تولید میدهد.

افزودنیهای تقویتی و پایدارکننده رنگ

افزودنیها برای بهتر شدن پخش رنگ و بالا رفتن دوام استفاده میشوند؛ مثل پایدارکنندههای حرارتی و UV. اگر محصول قرار است در فضای باز یا زیر نور زیاد کار کند، این بخش خیلی تعیینکننده است.

انواع مستربچ سبز

مستربچ سبز فقط یک رنگ ثابت نیست؛ شما با یک طیف روبهرو هستید که از سبزهای روشن و نعنایی تا سبزهای تیره و جنگلی را پوشش میدهد. علاوه بر تناژ، پایه پلیمری (مثل PP یا PE) و همینطور ظاهر سطح (مات یا براق) هم تعیین میکند خروجی کار دقیقاً چه شکلی شود و در خط تولید چقدر راحت پیش برود. برای اینکه سریع و شفاف مقایسه کنید، جدول زیر را ببینید.

|

معیار دستهبندی |

نوع/گروه | توضیح کوتاه و کاربردی |

نکته مهم انتخاب |

|---|---|---|---|

|

تناژ رنگ |

سبز روشن | مناسب بستهبندیهای بهداشتی، ظروف سبک، حس “تازه و تمیز” |

معمولاً حساستر به تغییر تهرنگ در ضخامتهای مختلف |

| سبز متوسط | انتخاب رایج برای قطعات عمومی و محصولات مصرفی |

تطبیقپذیرتر، ریسک کمتر برای تولید انبوه |

|

| سبز تیره | مناسب قطعات صنعتی، لوازم باغبانی، یا محصولات با ظاهر جدیتر |

برای رسیدن به تیرهی عمیق، کیفیت پیگمنت خیلی مهم میشود |

|

|

پایه پلیمری |

پایه PP | برای تزریق و قطعات PP (درپوش، بدنه لوازم، قطعات خانگی) |

با PP بهتر “مینشیند” و یکنواختی رنگ معمولاً بهتر است |

| پایه PE | برای فیلم، نایلون، کیسه، و محصولات PE |

انتخاب رایج در اکستروژن فیلم؛ کنترل پخش رنگ اهمیت دارد |

|

| پایه PET | برای برخی کاربردهای PET (بسته به فرمول و شرایط) |

به دمای فرآیند حساستر است؛ ثبات حرارتی را جدی بگیرید |

|

| پایه ABS | برای قطعات ABS و محصولات مهندسیتر |

ظاهر سطح و براقیت بهتر قابل کنترل است؛ هماهنگی با گرید ABS مهم است |

|

|

ظاهر سطح |

مات | ظاهر نرمتر و کمتر براق؛ مناسب محصولاتی که “لوکس/مدرن” دیده شوند |

برای مات شدن، فرمول و افزودنیها نقش پررنگی دارند |

| براق | سطح درخشانتر و شفافتر؛ مناسب قطعات تزریقی و بدنههای نمایشی |

براقیت بالا گاهی عیبهای سطحی را بیشتر نشان میدهد |

پیگمنتهای مورد استفاده در مستربچ سبز

انتخاب پیگمنت در مستربچ سبز فقط برای رسیدن به یک تناژ قشنگ نیست؛ همین انتخاب تعیین میکند رنگ در دمای تولید چقدر ثابت بماند، زیر نور چقدر دوام بیاورد و روی سطح کار رگه یا نقطه نیندازد. به همین دلیل هم در مجله رایان بسپار معمولاً روی اهمیت انتخاب درست پیگمنت و کنترل کیفیت آن تأکید میشود، چون نتیجهاش مستقیم در محصول نهایی دیده میشود.

پیگمنتهای معدنی و ارگانیک

پیگمنتهای معدنی معمولاً مقاومت حرارتی و نوری بالاتری دارند و برای قطعات صنعتی یا محصولات فضای باز گزینه مطمئنتریاند. پیگمنتهای ارگانیک اغلب سبزهای شفافتر و جذابتری میدهند و برای بستهبندی و قطعاتی که ظاهر مهم است، محبوبترند؛ البته گاهی به پایدارکنندههای قویتر نیاز دارند تا در نور و حرارت افت نکنند.

تأثیر نوع پیگمنت بر کیفیت و قیمت

پیگمنت بهتر یعنی پخش یکنواختتر، ثبات رنگ بیشتر و ضایعات کمتر. از آن طرف، پیگمنتهای مقاومتر (به UV و حرارت) معمولاً قیمت بالاتری دارند، اما در عمل جلوی رنگپریدگی و برگشت محصول را میگیرند؛ یعنی هزینهی واقعی را پایین میآورند، نه فقط عدد فاکتور را.

ویژگیهای مستربچ سبز باکیفیت

وقتی از مستربچ سبز باکیفیت صحبت میکنیم، منظور فقط یک رنگ خوشظاهر نیست؛ موضوع این است که رنگ در کل فرآیند تولید و بعد از آن، همان چیزی بماند که انتظارش را دارید. یک مستربچ خوب باید در دستگاه دردسر درست نکند، روی محصول نهایی یکنواخت دیده شود و بعد از مدتی هم تغییر شخصیت ندهد. این ویژگیها معمولاً از سه بخش اصلی میآیند.

یکنواختی و پراکندگی مناسب پیگمنت

- پخش شدن یکدست رنگ بدون رگه، نقطه یا سایههای ناخواسته

- ظاهر یکنواخت در ضخامتهای مختلف فیلم یا قطعه

- مصرف بهینه مستربچ بدون نیاز به بالا بردن بیدلیل درصد مصرف

مقاومت حرارتی و نوری بالا

- حفظ تناژ سبز در دماهای بالای اکستروژن و تزریق

- جلوگیری از سوختگی رنگ یا تغییر تهرنگ در تولید طولانی

- مقاومت مناسب در برابر نور خورشید و اشعه UV، مخصوصاً برای محصولات فضای باز

سازگاری با پلیمر پایه

- هماهنگی کامل با پلیمر مصرفی (PP، PE، PET و…)

- عدم افت خواص مکانیکی یا ظاهری محصول نهایی

- جریانپذیری بهتر مواد در دستگاه و تولید روانتر بدون توقفهای اضافی

فرآیند تولید مستربچ سبز

تولید مستربچ سبز یک کار “فقط مخلوط کردن” نیست؛ اگر ترتیب مراحل و کنترلها دقیق نباشد، رنگ نهایی ممکن است رگهدار شود، تهرنگ بپرد یا بین بچهای مختلف اختلاف ایجاد کند. از بیرون ساده به نظر میآید، اما در عمل هر مرحله روی یکنواختی رنگ و عملکرد مستربچ در خط تولید اثر میگذارد. معمولاً سه قدم اصلی داریم: آمادهسازی و فرمول، میکس و اکستروژن، و در نهایت کنترل کیفیت خروجی.

آمادهسازی مواد اولیه و فرمولاسیون

اول مواد اولیه را بر اساس فرمول انتخاب میکنند: پیگمنت سبز، رزین حامل و افزودنیها. بعد نوبت وزنکشی دقیق و پیشمیکس است تا مواد قبل از ورود به اکسترودر تا حدی همگن شوند. همینجا اگر درصدها درست نباشد یا رطوبت مواد کنترل نشود، بعداً در محصول نهایی خودش را نشان میدهد؛ مثلاً لکههای ریز یا نوسان رنگ بین دو تولید.

میکسینگ و اکستروژن

در مرحله اصلی، مخلوط وارد اکسترودر میشود و تحت حرارت و برش، پیگمنت داخل رزین پخش میشود. تنظیمات دما، سرعت پیچ و زمان ماند مواد خیلی مهم است؛ دمای زیاد میتواند تهرنگ را تغییر دهد، دمای کم هم ممکن است پخش را ناقص کند. خروجی معمولاً به شکل رشته بیرون میآید، بعد خنک میشود و در نهایت گرانولسازی انجام میگیرد تا مستربچ به شکل دانههای یکنواخت آماده مصرف شود.

کنترل کیفیت در خروجی

اینجا مرحلهای است که جلوی خیلی از دردسرها را میگیرد. تولیدکننده معمولاً یکنواختی رنگ، میزان پراکندگی، ثبات رنگ در برابر حرارت و گاهی مقاومت نوری را روی نمونههای تولیدی بررسی میکند. اگر اختلاف رنگ بین بچها یا مشکل پخش دیده شود، همانجا اصلاح فرمول یا تنظیمات انجام میشود؛ وگرنه، خط تولید مشتری درگیر ضایعات و دوبارهکاری میشود—چیزی که هیچکس دوست ندارد وسط سفارش پیش بیاید.

کاربردهای مستربچ سبز

مستربچ سبز به خاطر تنوع تناژ و سازگاری با پلیمرهای مختلف، در صنایع زیادی استفاده میشود. از محصولات سبک و مصرفی گرفته تا قطعات صنعتی، این رنگ هم نقش زیبایی دارد و هم گاهی بهعنوان یک کد یا نشانهی کاربردی عمل میکند. مهم این است که نوع مستربچ با شرایط مصرف نهایی هماهنگ انتخاب شود.

صنعت بستهبندی و فیلمها

- فیلمهای بستهبندی مواد غذایی و بهداشتی

- نایلون و کیسههای فروشگاهی با ظاهر سبز یکنواخت

- فیلمهای کشاورزی و گلخانهای با نیاز به ثبات رنگ در نور

- ورقهای نازک پلاستیکی برای بستهبندیهای عمومی

قطعات تزریقی و لوازم خانگی

- بدنه و اجزای پلاستیکی لوازم خانگی کوچک

- درپوشها، قابها و قطعات تزریقی مصرفی

- محصولات پلاستیکی خانگی با ظاهر تزئینی یا کاربردی

- قطعاتی که یکنواختی رنگ و سطح تمیز اهمیت دارد

صنایع خودروسازی و قطعات صنعتی

- قطعات پلاستیکی داخل خودرو (بسته به طراحی و کد رنگ)

- اجزای صنعتی سبک و نیمهسنگین

- قطعاتی که رنگ نقش شناسایی یا تفکیک دارد

- محصولات صنعتی با نیاز به مقاومت حرارتی و نوری مناسب

مزایای استفاده از مستربچ سبز

استفاده از مستربچ سبز فقط برای زیباتر شدن محصول نیست؛ در عمل، این انتخاب میتواند کیفیت تولید را پایدارتر کند و کار خط تولید را هم راحتتر جلو ببرد. خیلی از تولیدکنندهها بعد از مقایسه با رنگهای پودری یا روشهای قدیمی، دقیقاً به خاطر همین مزایا سراغ مستربچ میآیند. جدول زیر نگاه خلاصه و کاربردی به این مزایا میدهد.

|

مزیت اصلی |

توضیح کاربردی |

نتیجه در خط تولید |

|

ثبات رنگ بالا |

رنگ سبز در طول تولید و بین بچهای مختلف یکنواخت میماند |

کاهش اختلاف رنگ و جلوگیری از مرجوعی محصول |

|

مصرف بهینه پیگمنت |

پیگمنت بهصورت کنترلشده و دقیق در مستربچ توزیع شده است |

کاهش مصرف بیرویه رنگ و هزینه نهایی |

|

سهولت کاربرد در فرایند تولید |

افزودن مستربچ به مواد اولیه ساده و قابل کنترل است |

سرعت تولید بالاتر و خطای انسانی کمتر |

|

پراکندگی یکنواخت رنگ |

پخش مناسب پیگمنت داخل پلیمر پایه |

ظاهر تمیزتر بدون رگه یا لکه |

|

کنترل بهتر کیفیت |

امکان تکرار دقیق رنگ در تولیدهای بعدی | ثبات محصول و رضایت بیشتر مشتری |

| کاهش ضایعات تولید | ریسک اشتباه در توزین یا اختلاط کمتر میشود |

صرفهجویی در زمان و مواد اولیه |

پایداری رنگ و مقاومت نوری مستربچ سبز

پایداری رنگ یعنی سبزِ محصول بعد از تولید هم همان سبز بماند، نه اینکه زیر نور یا در فضای باز کمرمق شود یا تهرنگش عوض شود. این موضوع به نوع پیگمنت و افزودنیهای محافظ نوری بستگی دارد و برای محصولاتی که بیرون استفاده میشوند، اهمیتش چند برابر است.

مقاومت در برابر UV و نور خورشید

افزودنیهای UV و پیگمنت مناسب کمک میکنند رنگ زیر تابش مستقیم، به سمت زردی یا کدر شدن نرود. هرچه نور شدیدتر و زمان تماس بیشتر باشد، کیفیت این بخش بیشتر خودش را نشان میدهد.

جلوگیری از تغییر رنگ در محیطهای باز

در فضای باز، ترکیب نور و گرما معمولاً عامل اصلی تغییر رنگ است. اگر مستربچ درست انتخاب شود، رنگ بهصورت یکنواخت و آهسته تغییر میکند و ظاهر محصول لکهلکه یا دوتُنه نمیشود.

چالشهای تولید مستربچ سبز

تولید مستربچ سبز، مخصوصاً وقتی پای رنگهای شفاف یا تناژهای خاص وسط باشد، همیشه هم بیدردسر نیست. بعضی مشکلات در همان خط تولید خودش را نشان میدهد و بعضی دیگر بعداً، وقتی محصول نهایی وارد بازار میشود. شناخت این چالشها کمک میکند هم فرمول دقیقتر انتخاب شود، هم انتظار واقعبینانهتری از نتیجه داشته باشیم.

کنترل پراکندگی پیگمنت

یکی از مهمترین چالشها، پخش یکنواخت پیگمنت داخل رزین است. اگر پراکندگی خوب انجام نشود، نتیجه معمولاً اینهاست:

- رگه یا نقطههای رنگی روی فیلم یا قطعه

- اختلاف رنگ در ضخامتهای مختلف

- نیاز به افزایش درصد مصرف مستربچ برای جبران ظاهر

این مشکل معمولاً به تنظیمات اکسترودر، نوع پیگمنت و حتی کیفیت پیشمیکس برمیگردد.

جلوگیری از تغییر رنگ در دماهای بالا

چالش بعدی، رفتار رنگ در دمای بالاست؛ جایی که بعضی پیگمنتها یا افزودنیها کمکم واکنش نشان میدهند و تهرنگ عوض میشود.

- تغییر سبز به زرد یا تیرهتر شدن ناخواسته

- سوختگی رنگ در تولیدهای طولانی

- حساسیت بیشتر در پلیمرهایی با دمای فرآیند بالا

برای کنترل این موضوع، انتخاب پیگمنت مقاوم حرارتی و تنظیم درست دما و زمان ماند مواد، نقش کلیدی دارد.

استانداردهای کیفیت مستربچ سبز

کیفیت مستربچ سبز را نباید فقط با نگاه کردن به یک دانه گرانول یا حتی یک نمونه کوچک قضاوت کرد. تولیدکنندههای حرفهای معمولاً چند تست ساده اما دقیق انجام میدهند تا مطمئن شوند رنگ در تولید واقعی “جا نمیزند” و بین بچها هم اختلاف زیادی ایجاد نمیشود. این تستها هم برای کنترل داخلی مهماند، هم برای اینکه خیال خریدار موقع سفارشهای بعدی راحتتر باشد.

تست پراکندگی و یکنواختی رنگ

در این مرحله بررسی میکنند پیگمنت چقدر خوب پخش شده و آیا رنگ در سطح محصول یکدست دیده میشود یا نه. معمولاً این موارد را چک میکنند:

- بررسی ظاهری نمونه (فیلم/پلاک تزریقی) برای رگه، نقطه و دوتُن شدن

- مقایسه رنگ نمونه با استاندارد مرجع (Sample Standard)

- اندازهگیری اختلاف رنگ در صورت نیاز (مثلاً با دستگاههای سنجش رنگ)

تست مقاومت حرارتی و نوری

اینجا هدف این است که رنگ سبز در شرایط سخت، تغییر نکند یا حداقل تغییرش قابل کنترل باشد.

- تست حرارتی: نمونه را در دماهای نزدیک شرایط فرآیند یا کمی بالاتر بررسی میکنند تا تهرنگ نپرد یا نسوزد.

- تست نوری/UV: نمونه را تحت نور شدید یا UV قرار میدهند و میزان رنگپریدگی را میسنجند، مخصوصاً برای محصولات فضای باز.

|

نوع تست |

چه چیزی را مشخص میکند؟ |

اگر نتیجه ضعیف باشد… |

|

پراکندگی/یکنواختی |

رگه و لکه نداشتن + ثبات ظاهری رنگ |

محصول دوتُن میشود یا ظاهرش “کثیف” دیده میشود |

|

مقاومت حرارتی |

تغییر نکردن تهرنگ در دمای تولید |

رنگ میسوزد یا در تولید طولانی نوسان پیدا میکند |

|

مقاومت نوری/UV |

دوام رنگ زیر نور و فضای باز |

رنگپریدگی سریع و افت کیفیت در بازار اتفاق میافتد |

عوامل مؤثر بر قیمت مستربچ سبز

قیمت مستربچ سبز یک عدد ثابت و از پیشتعیینشده نیست؛ پشت این قیمت، چند تصمیم فنی و کیفی قرار دارد که هر کدام میتواند هزینه را بالا یا پایین ببرد. خیلی وقتها اختلاف قیمت بین دو مستربچ سبز ظاهراً مشابه، دقیقاً از کیفیت مواد اولیه و شدت رنگ نهایی میآید. اگر این عوامل را بشناسید، راحتتر میتوانید تشخیص بدهید کِی یک قیمت بالاتر منطقی است و کِی نه.

نوع و کیفیت پیگمنت مصرفی

پیگمنت مهمترین عامل قیمتساز است. پیگمنتهای باکیفیتتر معمولاً:

- پخش یکنواختتری دارند

- در برابر حرارت و نور مقاومترند

- تغییر تهرنگ کمتری نشان میدهند

طبیعی است که این ویژگیها قیمت را بالا ببرند، اما در عوض ریسک ضایعات و افت کیفیت محصول نهایی را کم میکنند.

درصد پیگمنت در فرمولاسیون

شدت سبزِ خروجی مستقیماً به درصد پیگمنت بستگی دارد. هرچه رنگ تیرهتر، عمیقتر یا شارپتر بخواهید:

- درصد پیگمنت بالاتر میرود

- مصرف مواد گرانتر بیشتر میشود

- قیمت نهایی مستربچ افزایش پیدا میکند

گاهی یک سبز “خیلی خاص” فقط با افزایش درصد پیگمنت قابل دستیابی است و این یعنی هزینه بالاتر، چه بخواهیم چه نه.

پایه پلیمری و افزودنیها

نوع رزین پایه (PP، PE، PET و…) و افزودنیهایی مثل پایدارکنندههای UV یا حرارتی هم روی قیمت اثر میگذارند.

- Carrier با کیفیت بالاتر = پخش بهتر رنگ

- افزودنیهای تخصصی = دوام بیشتر رنگ در شرایط سخت

هرچه کیفیت مواد اولیه بالاتر و شدت رنگ بیشتر باشد، قیمت مستربچ سبز هم بالاتر میرود؛ اما این افزایش قیمت معمولاً با ثبات رنگ، کاهش ضایعات و خیال راحتتر در تولید جبران میشود.

راهنمای خرید مستربچ سبز

خرید مستربچ سبز اگر فقط بر اساس قیمت انجام شود، معمولاً در ادامهی مسیر تولید دردسر درست میکند. تجربه نشان داده انتخاب درست، ترکیبی از بررسی فنی، شناخت کاربرد نهایی و کمی دقت در جزئیات است. به همین دلیل، خیلی از تولیدکنندهها قبل از تصمیم نهایی، مشخصات فنی و مقالات آموزشی سایتهایی مثل رایان بسپار را بررسی میکنند تا انتخابشان صرفاً سلیقهای نباشد.

نکات مهم برای انتخاب مستربچ مناسب

قبل از خرید، بهتر است این سه مورد را جدی بررسی کنید:

- یکنواختی رنگ: نمونه را در ضخامتها یا قطعات مختلف ببینید؛ اگر رگه یا دوتُن دارد، در تولید انبوه مشکلساز میشود.

- پایداری نوری: اگر محصول زیر نور یا در فضای باز است، حتماً درباره مقاومت UV سؤال کنید و به مشخصات فنی بسنده نکنید.

- سازگاری با پلیمر پایه: مستربچ باید دقیقاً با پلیمر مصرفی شما (PP، PE، PET و…) هماهنگ باشد، وگرنه کیفیت ظاهری یا خواص مکانیکی افت میکند.

توصیه برای خرید با بهترین قیمت

برای خرید مستربچ سبز با قیمت منطقی، بهتر است فقط عدد نهایی را مقایسه نکنید. شدت رنگ، درصد پیگمنت و نوع افزودنیها را کنار قیمت بگذارید و بعد تصمیم بگیرید. بررسی مقالات و راهنماهای تخصصی در سایت رایان بسپار کمک میکند دید واقعیتری نسبت به تفاوت کیفیتها و بازههای قیمتی داشته باشید. گاهی یک مستربچ کمی گرانتر، در عمل بهخاطر کاهش ضایعات و ثبات رنگ، انتخاب اقتصادیتری از آب درمیآید.

تستهای عملکرد مستربچ سبز

تستهای عملکرد کمک میکنند بفهمیم مستربچ سبز در دنیای واقعی چطور رفتار میکند، نه فقط روی کاغذ مشخصات فنی. معمولاً قبل از تولید انبوه، یک نمونه کوچک روی فیلم یا قطعه تزریقی امتحان میشود تا اگر مشکلی در رنگ یا پایداری وجود دارد، همان ابتدا مشخص شود و هزینهی اصلاح بعدی بالا نرود.

تست یکنواختی رنگ

در این تست بررسی میشود که رنگ سبز در سطح محصول کاملاً یکدست دیده شود و خبری از رگه، نقطه یا سایههای ناخواسته نباشد. تفاوت رنگ در ضخامتهای مختلف هم معمولاً همینجا خودش را نشان میدهد و اگر یکنواختی کافی نباشد، در تولید انبوه تبدیل به یک ایراد جدی میشود.

تست مقاومت حرارتی

هدف این مرحله این است که ببینند رنگ در دمای واقعی فرآیند تزریق یا اکستروژن چه رفتاری دارد. اگر مستربچ مناسب نباشد، ممکن است در دمای بالا تهرنگ عوض شود یا در تولیدهای طولانی کمی تیرهتر به نظر برسد؛ موضوعی که در ظاهر شاید کوچک باشد، اما برای مشتری نهایی قابل قبول نیست.

تست پایداری UV

برای محصولاتی که زیر نور یا در فضای باز استفاده میشوند، تست UV اهمیت ویژهای دارد. در این بررسی، نمونه در معرض نور شدید قرار میگیرد و میزان رنگپریدگی یا افت شفافیت آن سنجیده میشود. اگر بعد از این تست رنگ هنوز زنده و یکنواخت باشد، میشود به دوام آن در بازار واقعی اعتماد کرد.

مقایسه مستربچ سبز با سایر رنگها

مستربچ سبز از نظر رفتار رنگی، پخش پیگمنت و دوام نوری، همیشه شبیه سایر رنگها عمل نمیکند. بعضی رنگها در خط تولید سادهتر کنترل میشوند و بعضی دیگر—مثل سبز—به خاطر ترکیب پیگمنتها حساسترند. برای اینکه تفاوتها واضحتر شود، جدول زیر یک مقایسهی کاربردی بین مستربچ سبز و چند رنگ رایج دیگر نشان میدهد.

| معیار مقایسه | مستربچ سبز | مستربچ مشکی | مستربچ سفید | مستربچ قرمز/آبی |

| پراکندگی پیگمنت | نسبتاً حساس؛ نیازمند فرمول دقیق | بسیار یکنواخت و پایدار | یکنواخت ولی وابسته به TiO₂ | وابسته به نوع پیگمنت، معمولاً متوسط |

| مقاومت نوری (UV) | متوسط تا بالا (بسته به پیگمنت) | بسیار بالا | متوسط | معمولاً پایینتر از سبز |

| حساسیت به تغییر تهرنگ | نسبتاً بالا | بسیار کم | کم | متوسط تا بالا |

| کنترل یکنواختی رنگ | نیازمند تست دقیق قبل از تولید | سادهتر | نسبتاً ساده | گاهی چالشبرانگیز |

| پایداری در دمای بالا | خوب تا بسیار خوب | بسیار عالی | خوب | وابسته به نوع پیگمنت |

تفاوت در کاربرد صنعتی

تفاوت رفتار رنگها باعث میشود کاربرد صنعتی آنها هم فرق کند. مستربچ سبز معمولاً در محصولاتی استفاده میشود که ظاهر، هویت بصری یا کد رنگ اهمیت دارد، مثل بستهبندی، قطعات مصرفی یا برخی قطعات صنعتی خاص. در مقابل، رنگ مشکی بیشتر برای قطعات صنعتی سنگین و رنگ سفید برای بستهبندیهای بهداشتی و محصولات روشن کاربرد دارد. رنگهای قرمز و آبی هم بیشتر در محصولاتی به کار میروند که جلوه بصری مهم است، اما معمولاً نسبت به نور حساسترند و نیاز به کنترل دقیقتری دارند.

آینده بازار مستربچ سبز

به نظر میرسد بازار مستربچ سبز به سمت مصرف بیشتر و حساسیت بالاتر روی ثبات رنگ حرکت میکند. برندها روی یکدستی تناژ وسواس بیشتری دارند و تولیدکنندهها هم دنبال مستربچی هستند که در تولید طولانی، تغییر رنگ ندهد و بین بچها اختلاف ایجاد نکند.

افزایش استفاده در صنایع تزریقی و بستهبندی

در بستهبندی، سبز هنوز یک رنگ محبوب است چون حس تازگی و طبیعی بودن میدهد. در تزریق هم کاربردش بیشتر شده؛ هم برای زیبایی، هم برای کد رنگ و تفکیک محصول.

- رشد بستهبندیهای رنگی و فیلمهای سفارشی

- افزایش تولید قطعات تزریقی با تنوع رنگ بیشتر

نوآوری در فرمولاسیون پیگمنتهای مقاومتر

تمرکز نوآوریها بیشتر روی دوام رنگ است: پیگمنتهای مقاومتر در برابر UV و فرمولهایی که در دمای بالا تهرنگ را تغییر ندهند. نتیجهاش هم ساده است: ریسک رنگپریدگی کمتر و تولید پایدارتر.

سخن پایانی

در نهایت، انتخاب مستربچ سبز باکیفیت چیزی فراتر از انتخاب یک رنگ است؛ این تصمیم روی ظاهر، دوام و حتی هزینه نهایی محصول اثر میگذارد. توجه به نوع پیگمنت، درصد مصرف و سازگاری با پلیمر پایه، جلوی خیلی از مشکلات بعدی را میگیرد. اگر قبل از خرید کمی زمان بگذارید و منابع تخصصی را بررسی کنید، انتخاب مطمئنتری خواهید داشت. برای آشنایی دقیقتر با نکات فنی و مقایسههای کاربردی، مطالب آموزشی سایت رایان بسپار میتواند راهنمای خوبی باشد.

سؤالات متداول

- مستربچ سبز چیست؟

ترکیبی آماده از پیگمنت سبز، رزین پایه و افزودنیهاست که برای رنگدهی یکنواخت به محصولات پلاستیکی استفاده میشود. - مهمترین عامل تفاوت قیمت مستربچ سبز چیست؟

نوع و کیفیت پیگمنت و شدت رنگ بیشترین تأثیر را روی قیمت دارند. - آیا مستربچ سبز برای فضای باز مناسب است؟

بله، به شرطی که دارای پایدارکننده UV و مقاومت نوری مناسب باشد. - تفاوت مستربچ سبز پایه PP و PE در چیست؟

در سازگاری با پلیمر مصرفی و رفتار بهتر رنگ در فرآیند تولید مربوطه. - قبل از خرید مستربچ سبز به چه چیزی توجه کنیم؟

یکنواختی رنگ، پایداری نوری و هماهنگی با پلیمر پایه را حتماً بررسی کنید.